EXPERTISE

MAIS DE 50 ANOS DE EXPERIÊNCIA

EM DESENVOLVIMENTO E

FABRICAÇÃO DE SISTEMAS DE

TRANSPORTE PNEUMÁTICO

PARA SÓLIDOS A GRANEL

GLOBAL

MAIS DE 15.000 SISTEMAS DE

TRANSPORTE EM 100 PAÍSES AO

REDOR DO MUNDO

CONFIÁVEL

PIONEIRA NA TECNOLOGIA

INDUSTRIAL DE CONTROLE

DAS CONDIÇÕES DO

TRANSPORTE PNEUMÁTICO

EFICIÊNCIA

SOLUÇÕES INTEGRADAS

COMPLETAS QUE ATENDEM

AOS MAIS VARIADOS

SEGMENTOS INDUSTRIAIS

Ao longo dos anos, a preocupação com o manuseio de materiais sólidos com características explosivas tem aumentado no Brasil. Diversos acidentes tem ocasionado prejuízos aos cofres públicos e para as indústrias privadas.

Existem equipamentos industriais que possuem sistemas elétricos e mecânicos aplicados em áreas classificadas com gases e poeiras explosivas. Estes tipos de sistemas devem ser totalmente adequados às normas vigentes, para que haja um impeditivo na geração de ignição por arcos, centelhas e superfícies quentes, evitando acidentes por explosões.

As normas têm definido critérios para que equipamentos e instrumentos elétricos sejam monitorados e manuseados de forma segura. Não basta que eles sejam certificados por grandes laboratórios internacionais. No Brasil, eles devem ser certificados e credenciados pelo INMETRO.

Há mais de 40 anos, a maioria das indústrias brasileiras adotaram em seus processos, projetos e equipamentos com tecnologia norte americana. No que diz respeito a instalações e manuseios de materiais propensos à explosão, as normas seguidas eram NEC – National Electrical Code e a NFPA – National Fire Protection Association.

As instalações e componentes elétricos que ainda seguem a norma NEC possuem um problema no Brasil. Conforme informado anteriormente: ela não é mais suficiente, pois precisam do certificado INMETRO.

Na década de 80, para um maior controle interno de normas foi implantada na ABNT – Associação Brasileira de Normas Técnicas, responsável por elaborar as normas brasileiras sobre equipamentos e instalações elétricas em atmosferas explosivas, com base na IEC – International Electrotechnical Commission.

Atualmente no Brasil são seguidas as normas ABNT, IEC e ATEX – Atmospheres Explosives.

Os materiais líquidos e gasosos precisam de controles e cuidados muito bem administrados pelas indústrias e, para isso, existem muitas tecnologias e profissionais qualificados, que são essenciais no desenvolvimento de projetos de qualidade.

Para que uma explosão ocorra, é necessário existir simultaneidade em cinco elementos: confinamento, dispersão, combustível, uma fonte de ignição e oxigênio. Medidas devem ser adotadas nas instalações elétricas (ignição) e nos conceitos de manuseios dos materiais sólidos (dispersão) para impedir a explosão, conforme mostra a figura 1 abaixo.

Pentágono de explosão de poeira.

Vamos explorar este tema e entender o que rege o manuseio de materiais sólidos com potencial explosivo, conceitos e definições tecnológicas de acordo com os principais pontos da norma brasileira ABNT (NBR IEC 60.079) e ATEX.

A norma é subdividida em grupos, sendo grupo I, grupo II e grupo III. Cada um define o tipo de produto inflamável. Veja:

Grisu

Gás combustível (Formado de metano)

Anidridos carbônicos

Nitrogênio, que se desprende espontaneamente das minas de carvão.

IIA - Gás típico propano

IIB - Gás típico etileno

IIC - Gás típico hidrogênio

IIIA - Fibras combustíveis

IIIB - Poeiras não condutoras

IIIC - Poeiras Condutoras.

Já para definição da extensão da área de classificação, adotamos o termo Zona. A classificação de área é dividida em zona para gás e zona para poeira.

Zona para gás: zona 0, zona 1 e zona 2.

Zonas para poeira: zona 20, zona 21 e zona 22. Acrescentado o dígito número 2.

O exemplo da abaixo, mostra as classificações de área:

Poeiras finas são as mais sensíveis, pois elas ficam suspensas no ar e inflamam rapidamente, ocasionando um aumento de pressão, que chamamos de explosão.

A mistura do ar com poeira é combustível e quando confinada vira a condição ideal para uma explosão. Toda vez que os materiais à granel são movimentados, uma poeira potencialmente explosiva é gerada.

Os materiais em pó e à granel são normalmente armazenados em silos verticais. Estes materiais são elevados para parte superior do silo e ao cair internamente, forma uma poeira suspensa, criando um grande risco de explosão.

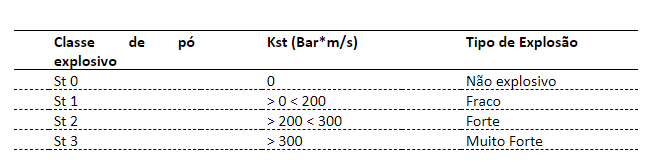

Nesta tabela podemos ver em uma escala de grau de gravidade de explosão para o tipo de poeira, retirada da NFPA 68.

Nota: Kst é a taxa máxima de aumento de pressão em Bar*m/s e é usada para medir o valor da explosividade da poeira explosiva.

Geralmente, os materiais orgânicos são potencialmente explosivos à granel e materiais inorgânicos não são considerados explosivos. No entanto, alguns sólidos inorgânicos são potencialmente inflamáveis por se queimarem facilmente. Isso ocorre por uma reação química ou uma fonte de ignição quando estão em forma de pó, como por exemplo o alumínio: a chama pode se propagar rapidamente quando em contato breve com uma chama como a de um fósforo aceso. Além disso, a poeira de determinados materiais é mais perigosa do que de outros, especialmente a do milho, do açúcar e de madeira.

A granulometria (tamanho da partícula) contribui para o potencial de explosividade. Quanto mais fino for o material, mais poeirento se torna, criando a situação de concentração de poeira no ar perigosa, pois uma nuvem de poeira com partículas finas é mais propícia a explosão do que mais granulado à granel. Ainda sim há a potência da explosão, que pode ser mais ou menos forte de acordo com o material e a quantidade de pó em suspensão.

Um dos maiores perigos é o pó que se acumula nas superfícies planas. No momento de uma explosão primária, essa poeira é suspensa, ocasionando uma condição de explosões secundárias, muitas vezes, mais fortes que as primárias, que se propagam por onde houver pó em um efeito cascata, podendo causar uma destruição total.

Equipamentos mecânicos como elevadores de canecas e transportadores de correias representam um risco para o manuseio de materiais em pó ou grãos potencialmente explosivos, por possuírem muitas partes móveis mecânicas, que geram atrito e, através do aquecimento das partes mancais, podem provocar uma explosão.

Este tipo de equipamento não é hermético. O vazamento de materiais ocorre com frequência e por melhor que seja o seu sistema de exaustão, ainda haverá vazamento de material, criando uma condição de atmosfera explosiva e perigosa, fazendo com que a área industrial tenha uma classificação mais severa de risco.

Além disso, as instalações elétricas de áreas classificadas são especiais. O seguro para esta indústrias com este ambiente exige alto investimento devido ao alto risco. Todavia, a manutenção, planos de inspeção e limpeza devem ser intensivos, para eliminar ao máximo a condição de explosão.

Vamos usar o açúcar como exemplo para explorar alguns pontos. O nível de concentração da nuvem de poeira neste exemplo é de 200g/m³. Observe que a quantidade de material em suspensão é muita baixa. Sendo assim, se tivermos as condições informadas acima, utilizando os equipamentos mecânicos propícios a faíscas ou aquecimento nos mancais, certamente ocorrerá uma explosão. Portanto, não recomenda-se utilizar este tipo de equipamento para o manuseio deste produto.

Atualmente existem novas tecnologias que os substituem e proporcionam um grau de segurança muito alto. A solução para o manuseio de sólidos em pó e grãos com potencial explosivo é o transporte pneumático de fase densa, que possui diversas vantagens de acordo com o seu conceito. O melhor dos conceitos de transporte de fase densa é o de linha cheia.

O transportador de fase densa no conceito de linha cheia possui algumas características importantes para o manuseio de material em pó ou em grãos propensos à explosão.

De acordo com a nossa experiência, a utilização de equipamentos como: elevador de canecas e transportador de correia, não são indicados para o manuseio de materiais em pó e a granel propensos à explosão. O uso de um sistema de transporte pneumático de fase densa, no conceito de linha cheia, torna o manuseio deste tipo de material muito mais seguro e eficaz.

Desenvolvimento e fabricação de componentes e sistemas personalizados de transporte pneumático de sólidos secos a granel para processamento industrial.

DISTRIBUIDOR EXCLUSIVO

PARCERIA

O consentimento concedido em relação aos cookies pode ser revogado a qualquer momento. Entre em contato pelo e-mail privacidade@dynamicair.com.br

Av. Mathias Lopes, 5821 – Nazaré Paulista/SP – Brasil